- Produkty

- Twój Biznes

- Narzędzia i zasoby

- O Nexans

- Newsroom

- Wyszukiwanie

- Skontaktuj się z nami

- Porównaj

- Zaloguj się

Przemysł 1, 2, 3, 4… i 5.0

Nexans dostosowuje się do działalności przedsiębiorstw

Trwa zmiana. Wiele krajów, w tym USA i Francja, odchodzi od dominującego w ostatnich trzydziestu latach modelu gospodarki zakładającej produkcję w fabrykach zagranicznych i na nowo odkrywa zalety produkcji krajowej. Zmiana ta stwarza wyjątkową okazję do promowania rozwoju fabryk nowej generacji, odpowiadających na nowe wyzwania gospodarcze, społeczne i środowiskowe. „Firmy lokalne dla firm lokalnych” zawsze było hasłem przewodnim firmy Nexans, która wykorzystuje obecnie nadarzającą się okazję, aby wykonać kolejny krok w swoim rozwoju. Firma integruje swój rygorystyczny model zarządzania z międzynarodową bazą produkcyjną, dzięki czemu do 2025 r. wejdzie w tryb Przemysłu 4.0.

Rewolucja cyfrowa kojarzy się przede wszystkim z natłokiem informacji zalewających nasze życie każdego dnia i tygodnia, z zapowiedziami nowych rewolucyjnych smartfonów, nowej kuchenki wielofunkcyjnej czy najnowszymi, zadziwiającymi przełomami w dziedzinie sztucznej inteligencji (AI). To temat, który dopiero niedawno wysunął się na pierwszy plan w świecie biznesu, wraz z burzliwą debatą wokół wpływu sztucznej inteligencji na działalność biznesową i spodziewanej w najbliższym czasie automatyzacji w wielu obszarach, od programowania po księgowość, medycynę i prawo.

Paradoksalnie przemysł jako przedmiot dyskusji budzi znacznie mniejsze zainteresowanie. A przecież jest to temat kluczowy nie tylko z punktu widzenia miejsc pracy, innowacji i tworzenia wartości, ale także z punktu widzenia niezależności. Pandemia COVID-19 była sygnałem alarmowym dla krajów europejskich, które w świetle napięć na linii Chiny–Stany Zjednoczone uświadomiły sobie skalę swojego uzależnienia gospodarczego i strategicznego. Fabryki mają do odegrania kluczową rolę w dostosowaniu naszej gospodarki do nowego porządku technologicznego.

W jaki sposób zmienia się przemysł dzięki Przemysłowi 4.0

W zachodzącej zmianie nie ma nic dziwnego, wszak przełomy technologiczne zawsze pociągały za sobą zmiany w fabrykach. Obecna zmiana to kolejny etap cyklu zapoczątkowanego przez dwie rewolucje przemysłowe. Po lokomotywie parowej i pierwszych fabrykach przyszła elektryczność, zastosowanie maszyn i produkcja masowa, a następnie, w latach pięćdziesiątych – elektronika, automatyzacja poprzez programowanie, maszyny sterowane numerycznie, roboty przemysłowe i pierwsze pakiety oprogramowania nadzorującego.

Dokonująca się obecnie czwarta rewolucja to bezpośrednia kontynuacja trwającego procesu informatyzacji. Jednocześnie przenosi ona ten proces na zupełnie nowy poziom. Pierwszym krokiem jest zbudowanie nowej bazy energetycznej, odejście od paliw kopalnych, które napędzały poprzednie trzy rewolucje. Drugi krok polega na wykorzystaniu w jak największym stopniu nowego, kluczowego zasobu – danych firmowych – w oparciu o potężny zestaw zaawansowanych technologii, który osiągnął już dojrzałość: infrastrukturę wysokich prędkości (światłowód dla połączeń stacjonarnych i 5G dla urządzeń mobilnych) w połączeniu z hostingiem i masowym przetwarzaniem danych (Cloud, Big Data, AI), inteligencję rozproszoną i internet rzeczy (IoT) oraz nowe formy interakcji człowiek-maszyna (rzeczywistość mieszana, technologia digital twin, awatary).

Ta lawina innowacji toruje drogę do całkowitej zmiany sposobu pracy firm, a zwłaszcza wszystkich procesów zachodzących w produkcji. Dla wielu potęg przemysłowych jest to obecnie priorytet. To nie przypadek, że Niemcy jako pierwsze w 2011 r. uruchomiły plan Przemysłu 4.0, którego celem było utrzymanie doskonałej jakości bazy przemysłowej. Chiny realizują ten sam cel, inwestując w fabryki o wysokiej wartości dodanej, aby zachować silny przemysł i zaradzić rosnącemu niedoborowi siły roboczej. Francja przyjęła podobną strategię w 2015 r., kiedy założono Sojusz na rzecz Przemysłu Przyszłości – stowarzyszenie skupiające 32 000 firm, które spotykają się co roku na targach Global Industry. W tym roku to firma Nexans znalazła się w centrum uwagi, zdobywając dwie nagrody Golden Tech w kategoriach Projektant i Twórca podczas targów 2023, które odbyły się w marcu ubiegłego roku w Lyonie (Francja).

Kurs firmy Nexans 4.0 na 2025 r.

Cele te stanowią część nowego zobowiązania obejmującego wszystkich pracowników firmy Nexans. Grupa zmierza w kierunku globalnej integracji cyfrowej wszystkich obszarów firmy i jej ekosystemu w celu uproszczenia procesów, poprawy wydajności i reaktywności, zwiększenia produktywności i bezpieczeństwa, ograniczenia niepotrzebnych operacji, a także usprawnienia procesu przewidywania i planowania zdarzeń (utrzymanie predykcyjne, zarządzanie zapasami, zadowolenie klientów itp.).

W niedawnym badaniu francuskiego biznesu 98% ankietowanych firm stwierdziło, że już zaplanowało lub wdrożyło inicjatywy związane z Przemysłem 4.0 (7. edycja barometru Wavestone na temat Przemysłu 4.0, przeprowadzona we współpracy z Bpifrance i France Industrie). Główne cele podawane przez respondentów to zapewnienie wydajności przemysłu (w przypadku 30% respondentów) i kontroli danych (27%). Należy zauważyć, że wpływ na środowisko i wydajność energetyczna znalazły się w tym roku na trzecim miejscu (15%).

Grupa Nexans zrobiła pierwszy krok w stronę zmian pod koniec 2020 r., kiedy nawiązała współpracę ze Schneider Electric, firmą z udokumentowanym doświadczeniem w przekształcaniu własnej bazy przemysłowej. Proces zainicjowany przez Schneider Electric kładzie nacisk na niezawodność, produktywność, ulepszenie dostępności dzięki utrzymaniu predykcyjnemu, efektywność energetyczną i ochronę przed cyberatakami. Pierwszym krokiem w tym partnerstwie były duże inwestycje w obiekty pilotażowe w Autun we Francji i Grimsås w Szwecji. Do końca 2023 r. proces ten zostanie wdrożony w ośmiu kolejnych zakładach, a celem jest modernizacja wszystkich 45 zakładów Grupy na czterech kontynentach do końca 2025 r., w tempie od 12 do 15 zakładów rocznie.

Te zasadnicze zmiany obejmują zwiększenie wykorzystania posiadanych przez Grupę danych – surowca nowej rewolucji przemysłowej. Choć odsetek danych wykorzystywanych przez Grupę wzrósł z 5% do 10% w latach 2019–2023, celem jest osiągnięcie 70% do 2026 r.

“ Podchodzimy do cyfrowej transformacji Grupy na dwóch płaszczyznach. Po pierwsze, wdrażamy w naszej działalności nowe technologie, a po drugie, tworzymy środowisko współpracy. ”

Vincent Dessale

Dyrektor operacyjny NexansTakie podejście łączy narzędzia produkcyjne wykorzystujące zasoby IoT i AI, jednocześnie zapewniając pracownikom kontrolę dzięki dashboardom, wskaźnikom wspierającym podejmowanie decyzji oraz monitorowaniu jakości i bezpieczeństwa. Sprzyja to także skróceniu czasu reakcji i czasu wprowadzenia produktu na rynek.

Pamiętaj, aby włączyć polskie napisy do filmu w ustawieniach

Powody rewolucji – co właściwie zmienia się w branży

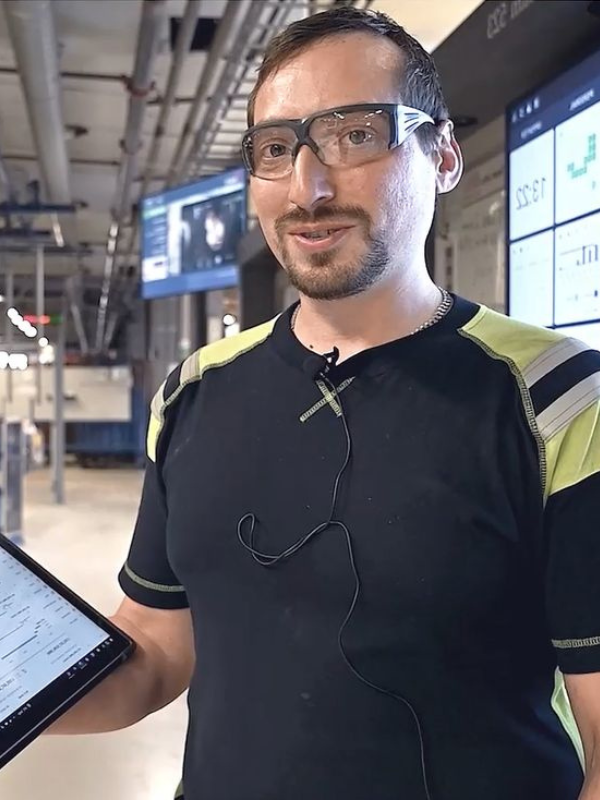

Po pierwsze, zauważymy zmiany w codziennym sposobie pracy. Transformacja nie dotyczy bowiem tylko technologii, chociaż sterowane cyfrowo maszyny, roboty napędzane sztuczną inteligencją to coraz częstszy widok w fabrykach, podobnie jak autonomiczne wózki widłowe poruszające się po alejkach centrów logistycznych dzień i noc. Najbardziej spektakularne zmiany dotyczą jednak ludzi, a zakłady są pełne ekranów, tabletów i podłączonych do sieci gogli.

To delikatny temat, ponieważ powodzenie transformacji będzie zależeć od tego, jak dobrze ludzie będą w stanie współpracować z maszynami. Taki jest właśnie cel Przemysłu 5.0, jak się go czasami nazywa. Celem jest rozszerzenie i wzmocnienie transformacji cyfrowej poprzez zapewnienie lepszej współpracy między ludźmi i maszynami, przy jednoczesnym sprzyjaniu kreatywności i dbałości o dobre samopoczucie.

Ten aspekt jest brany pod uwagę od samego początku w projekcie Nexans:

- Dashboardy monitorują w czasie rzeczywistym płynne działanie linii produkcyjnych. Obecnie są stosowane w każdym zakładzie, a wkrótce będą używane w całej globalnej bazie przemysłowej Grupy. To trochę tak, jakby na podstawie wszystkich zebranych danych móc zajrzeć w przyszłość”. Nadzór nad danymi w czasie rzeczywistym zwiększa wydajność przemysłową i wspiera kontrolę jakości, a jednocześnie pozwala zmniejszyć zużycie energii i surowców oraz obniżyć koszty energii o 15%.

- Korporacyjna sieć społecznościowa zapewnia operatorom dostęp do modułów wideo i samouczków, a także do forum dyskusyjnego. Forum jest nieocenione przy omawianiu najlepszych praktyk i szybkim znajdowaniu rozwiązań, ponieważ użytkownicy mogą zadawać pytania bezpośrednio społeczności internetowej. Jest to także sposób na śledzenie wcześniejszych działań, wymianę informacji między operatorami, personelem i kierownictwem oraz zapewnienie sprawnego przebiegu codziennych operacji. Jednocześnie sieć zwiększa niezależność pracowników, jak twierdzi operator produkcji.

- Połączone z siecią gogle zmniejszają poziom stresu w miejscu pracy, zapewniają możliwość bezpośredniej komunikacji między ekspertami i operatorami w dowolnym momencie, służą do zarządzania wrażliwymi fazami produkcji lub rozwiązywania pilnych problemów produkcyjnych dzięki wykorzystaniu rzeczywistości rozszerzonej.

Na tym kluczowym etapie procesu celem jest cyfryzacja, która uwolni operatorów od powtarzalnej pracy, aby mogli skupić się na zadaniach bardziej istotnych. Transformacja cyfrowa odegra również rolę w zwiększeniu atrakcyjności naszej firmy dla młodszego, cyfrowego pokolenia, i stworzy możliwość wzbogacenia profili zawodowych, skrócenia czasu spędzanego przy maszynach i podnoszenia umiejętności poprzez odpowiednie programy szkoleniowe.

Aby w pełni wykorzystać potencjał tego nowego podejścia do zarządzania bazą produkcyjną, należy zintegrować je z celami strategicznymi firmy. Nexans pójdzie tą drogą tak daleko, jak to możliwe i zadba, aby firmowy plan Przemysłu 4.0 był spójny z modelem zarządzania E3, który koncentruje transformację Grupy na realizacji celów związanych z wynikami ekonomicznymi, ochroną środowiska i zaangażowaniem pracowników.

Lionel Fomperie, Group Industrial Strategy Director i Thomas Wagner, IS Performance Director przedstawili ogólny przegląd programu i wyjaśnili, w jaki sposób operacje współpracują z IT/OT w celu stworzenia platform IT/OT i cyberbezpieczeństwa.

Pamiętaj, aby włączyć polskie napisy do filmu w ustawieniach

Lionel Fomperie, Group Industrial Strategy Director, Chao Li, Digital Development Engineer i Olivier Ameline, Nexans Excellence Way Director przeprowadzą nas przez trzy przypadki użycia: Unified Operation Cockpit (UOC), MES Performance (Manufacturing Execution System) i SQDCE Digital board: S jak Bezpieczeństwo, Q jak Jakość, D jak Opóźnienie, C jak Koszt i E jak Środowisko.

Lionel Fomperie, Group Industrial Strategy Director, Chao Li, Digital Development Engineer i Olivier Ameline, Nexans Excellence Way Director przeprowadzą nas przez trzy przypadki użycia: Unified Operation Cockpit (UOC), MES Performance (Manufacturing Execution System) i SQDCE Digital board: S jak Bezpieczeństwo, Q jak Jakość, D jak Opóźnienie, C jak Koszt i E jak Środowisko.

Pamiętaj, aby włączyć polskie napisy do filmu w ustawieniach

Program transformacji cyfrowej wspiera naszych operatorów i ułatwia im życie, ułatwiając dostęp do wszystkich potrzebnych dokumentów i wspierając zdalną produkcję.

Odkryj z Chao Li, inżynierem ds. rozwoju cyfrowego, i Mylène Iller, operatorem produkcji w Autun (Francja), w jaki sposób życie operatorów stało się łatwiejsze.

Pamiętaj, aby włączyć polskie napisy do filmu w ustawieniach

Odkryj z Chao Li, inżynierem ds. rozwoju cyfrowego, i Tobiasem Karlssonem, operatorem konserwacji predykcyjnej w Grimsås, w jaki sposób konserwacja predykcyjna została wdrożona w naszej szwedzkiej fabryce. Celem jest monitorowanie głównych wskaźników produkcyjnych, takich jak temperatura, ciśnienie, przyczepność, w celu wykrycia ewolucji trendów tych parametrów.

Odkryj z Chao Li, inżynierem ds. rozwoju cyfrowego, i Tobiasem Karlssonem, operatorem konserwacji predykcyjnej w Grimsås, w jaki sposób konserwacja predykcyjna została wdrożona w naszej szwedzkiej fabryce. Celem jest monitorowanie głównych wskaźników produkcyjnych, takich jak temperatura, ciśnienie, przyczepność, w celu wykrycia ewolucji trendów tych parametrów.

Pamiętaj, aby włączyć polskie napisy do filmu w ustawieniach

Nasze strony internetowe

Wybierz swój kraj, aby znaleźć nasze produkty i rozwiązania

-

Africa

- Africa

- Ghana

- Ivory Coast

- Morocco

- North West Africa

- Americas

- Asia

- Europe

- Oceania